掘进机数字孪生系统是基于数字孪生核心技术,为煤矿、隧道等场景的掘进机打造的 “虚实映射 + 智能管控” 系统,核心是构建与物理掘进机 1:1 精准匹配的虚拟镜像,实现掘进全流程的实时监控、故障预警、智能优化、远程运维,大幅提升掘进效率、安全性,降低运维成本,适配煤矿综掘、隧道掘进等核心场景。

一、掘进机数字孪生系统核心定位

1. 虚实同步:物理掘进机运行数据实时同步至虚拟端,状态可视化无延迟,告别 “盲掘” 和 “现场蹲守”

2. 提前预判:通过数据建模和算法分析,提前预警故障、规避掘进风险,减少非计划停机

3. 降本增效:优化掘进参数、支持远程调试运维,降低人工成本和设备损耗,提升掘进作业效率 20%+(行业均值)

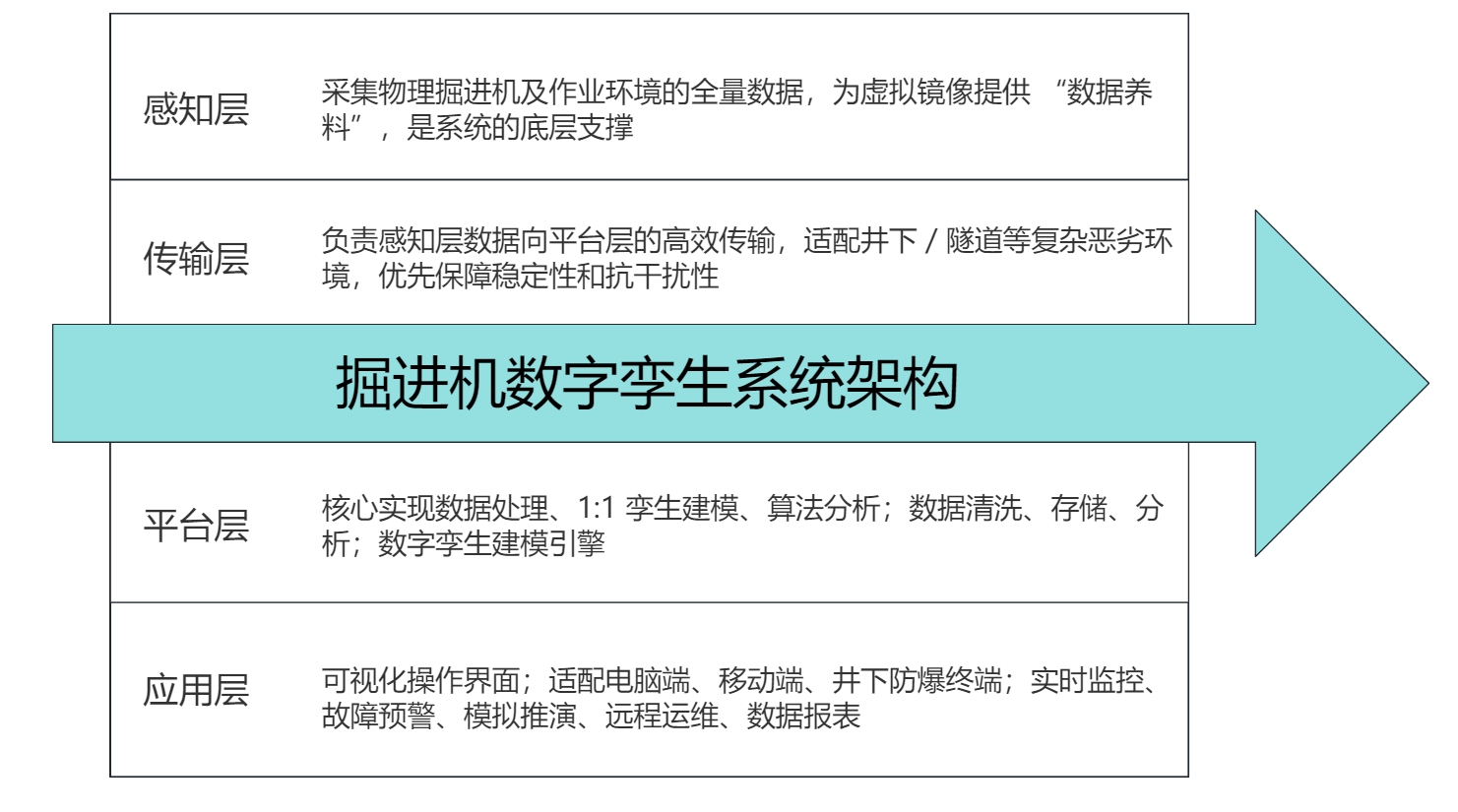

二、掘进机数字孪生系统架构

三、掘进机数字孪生系统核心功能

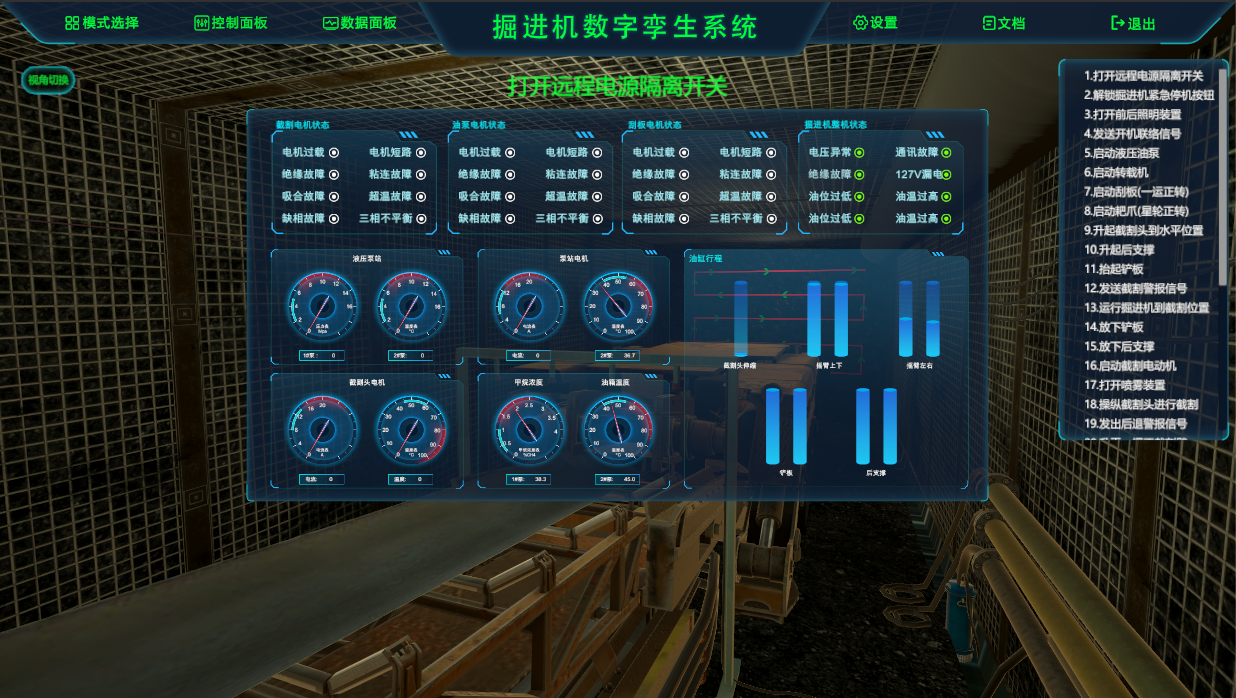

1. 实时监控可视化(核心基础功能)

虚实同屏:左侧显示物理掘进机现场视频,右侧显示虚拟孪生体,运行参数(转速、压力、温度)实时叠加在虚拟模型对应部位,异常参数红色预警

全景监控:支持掘进机整机、关键零部件、作业面环境的多视角切换,可穿透查看内部液压管路、电机状态

数据看板:汇总掘进效率、设备利用率、安全指标,直观展示 “今日掘进米数、故障次数、瓦斯超限次数” 等核心数据

2. 故障预警与诊断

分级预警:轻微故障(如油温偏高)黄色预警,严重故障(如轴承异常)红色预警,弹窗 + 短信推送至相关人员

精准诊断:故障发生时,虚拟孪生体自动定位故障部位,展示故障原因、历史类似案例、处理方案,支持点击查看零部件拆解图

趋势分析:生成设备关键部件健康趋势曲线,预判劣化趋势,指导预防性维护

3. 掘进过程模拟与推演

预演掘进:新工作面开工前,导入地质数据,虚拟端模拟掘进全流程,优化截割路径和支护方案,规避地质风险

应急推演:模拟瓦斯超限、设备卡滞等应急场景,推演处置流程,提升现场应急能力

回放追溯:支持掘进过程历史回放,可定位任意时间点的设备状态、作业参数,便于事故溯源和问题分析

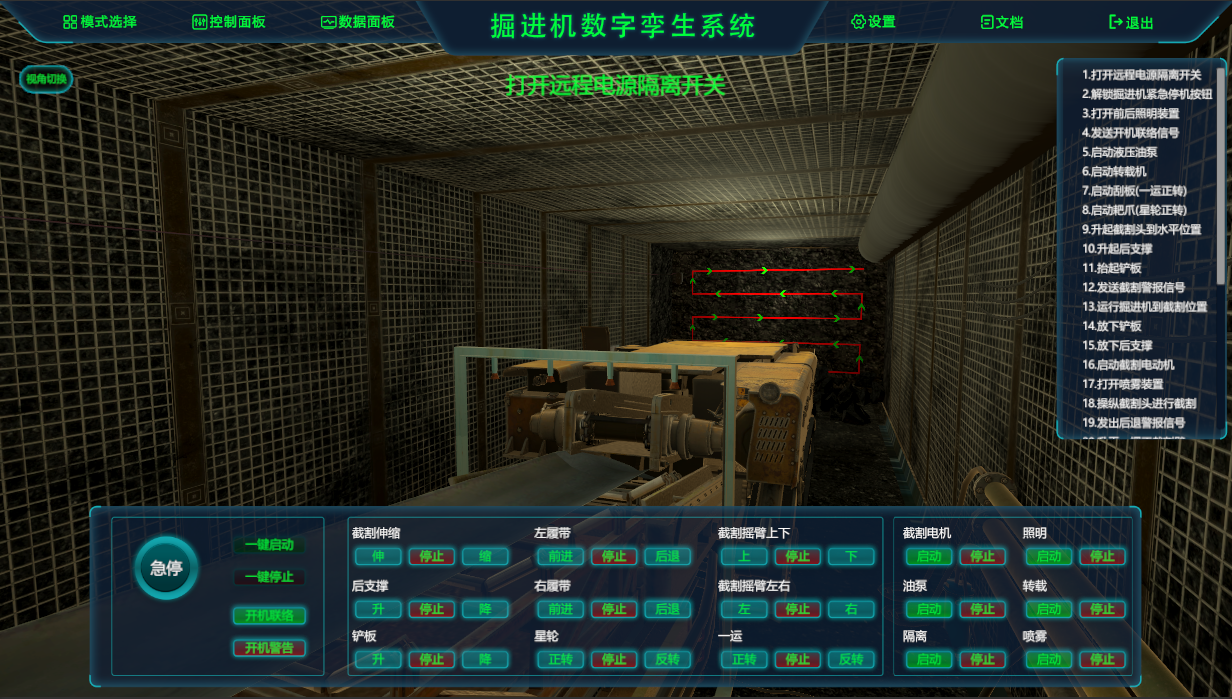

4. 远程运维与控制

远程调试:运维人员无需到现场,通过虚拟孪生体远程调整掘进机参数(如液压压力、牵引速度),适配不同工况

远程会诊:支持多人在线查看虚拟孪生体,异地专家协同诊断故障,减少现场会诊成本

权限管控:远程控制需多级授权,避免误操作,保障作业安全

5. 智能掘进优化

自适应截割:根据围岩硬度、地质变化,自动调整截割头转速和牵引速度,实现 “硬岩慢割、软岩快割”,提升效率且保护设备

断面管控:实时监测掘进断面尺寸,对比设计断面,超挖 / 欠挖时自动提醒,确保工程质量

能耗优化:通过参数调整,降低电机、液压系统能耗,实现节能掘进

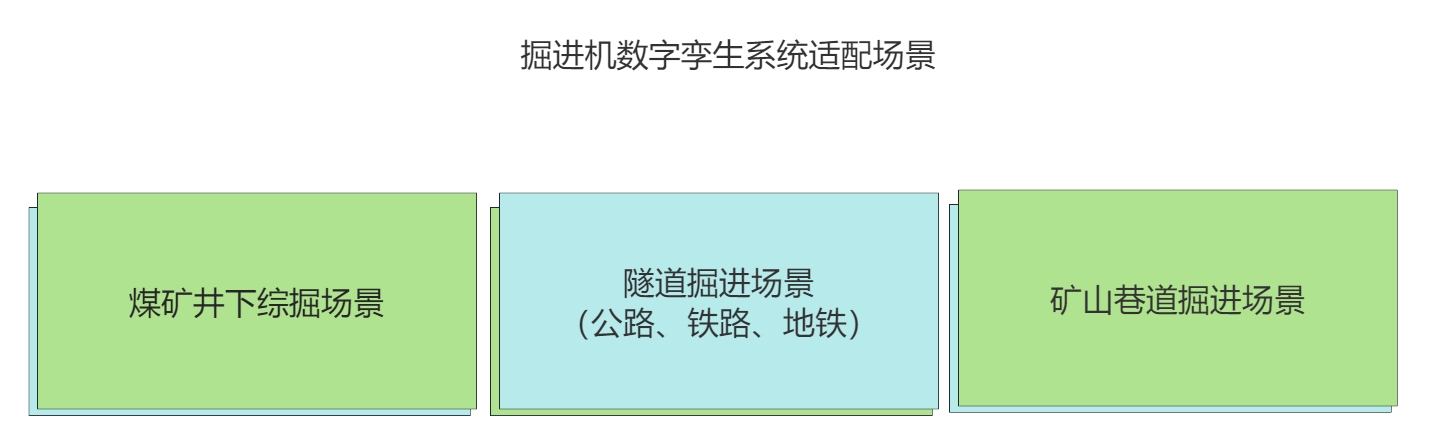

四、掘进机数字孪生系统适配场景

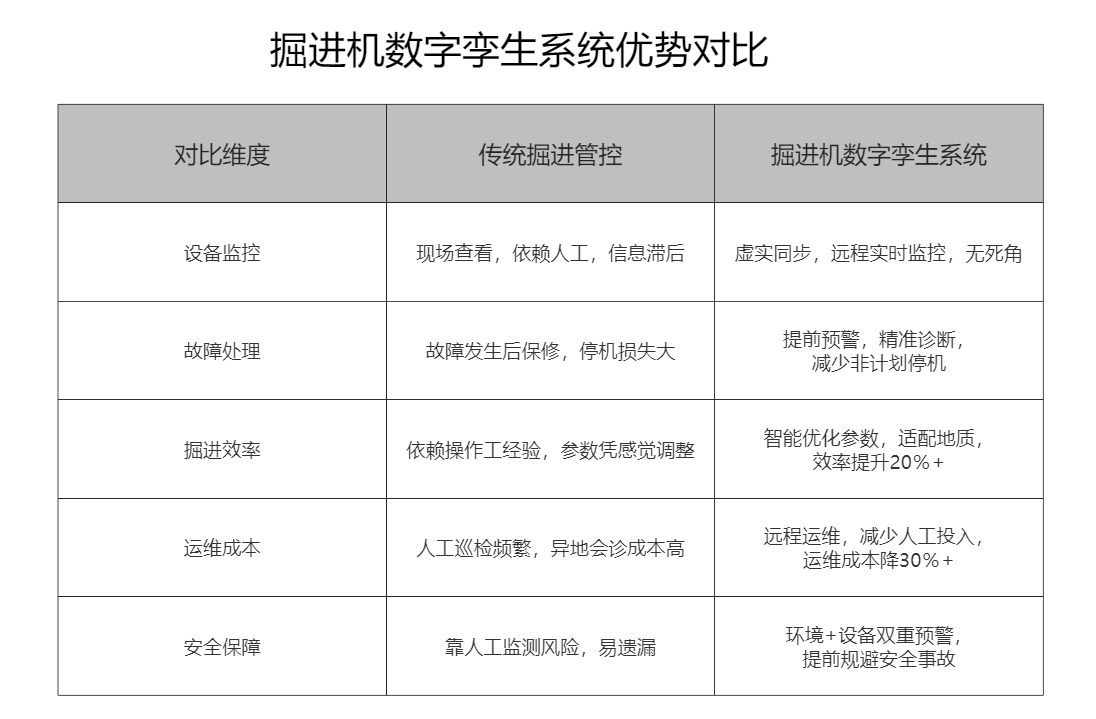

五、掘进机数字孪生系统对比传统管控模式

六、掘进机数字孪生系统应用价值

1. 安全层面:杜绝 “人盯机” 的盲区,提前预警设备和环境风险,大幅降低掘进作业安全事故率

2. 效率层面:智能优化掘进参数,减少停机时间,提升掘进效率,助力煤矿 “快速掘进”、隧道 “按期贯通”

3. 成本层面:降低人工巡检、现场维保、故障维修成本,延长设备使用寿命,实现降本增效

4. 管理层面:实现掘进作业全流程数字化、可视化管控,助力矿山 / 隧道行业向 “智慧掘进” 转型

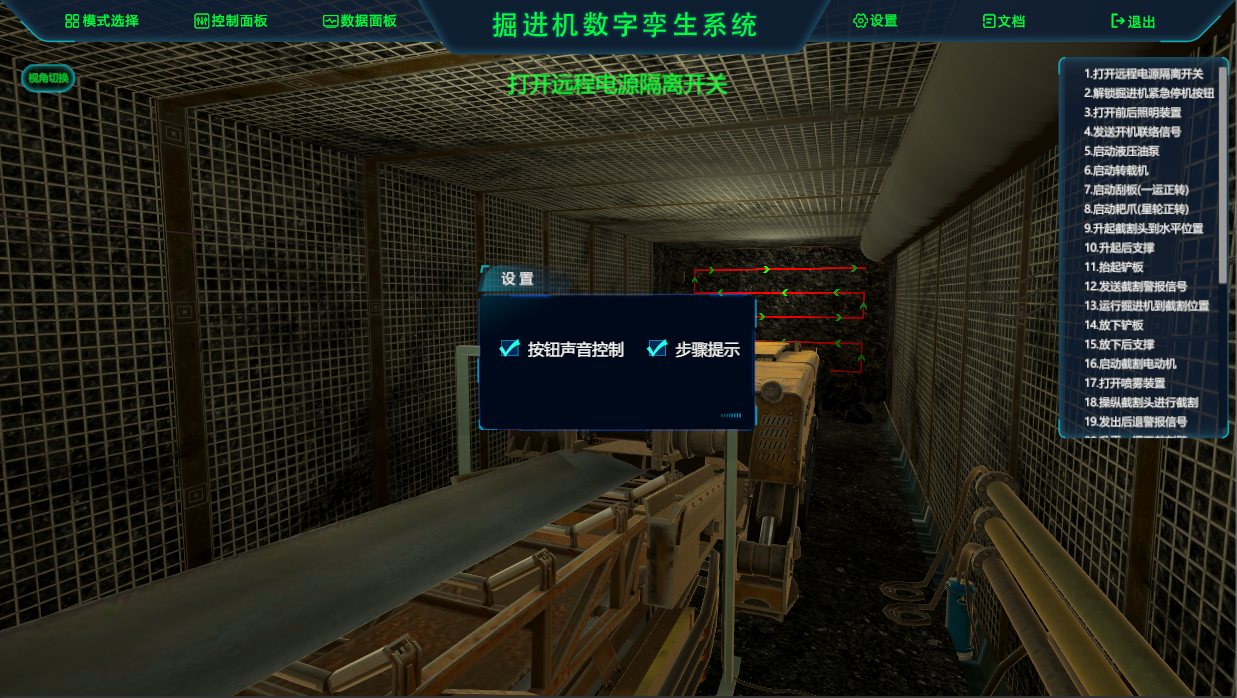

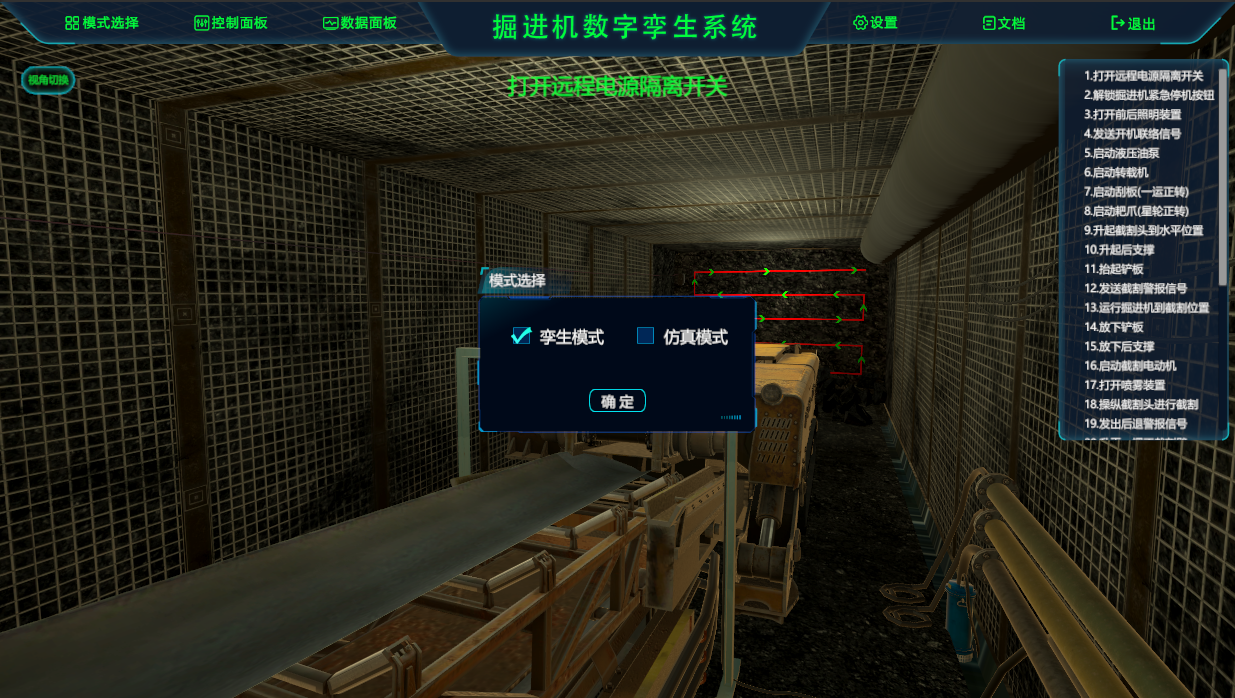

七、掘进机数字孪生系统操作简述

1、实时监测

通过传感器收集掘进机的关键参数,如温度、压力、振动等,实时展示在数字模型中,帮助操作人员实时了解并掌握设备状况,入设备出现异常情况,也能够及时进行人为预防。

2、预测性维护

利用数据分析和机器学习算法,预测设备故障和维护需求,提前安排维修,减少停机时间和成本。

3、优化运营

分析掘进机的工作效率和能耗,提供优化建议,以提高生产效率和降低成本,以最高效率和最低能耗优化生产,提高生产量等。

4、培训与模拟

为操作人员和工程师提供虚拟的培训环境,模拟不同工况和故障场景,提高技能水平和应对能力。“掘进机数字孪生系统”还原井下实际环境,对设备工作原理、动作进行仿真。通过软硬件的结合,学员可以在掘进机上、控制中心操作台上模拟操作井下掘进机工作;并且可以在虚拟控制面板上进行掘进流程的操作;

5、远程监控

允许远程管理和控制掘进机,方便专家远程指导和解决问题。掘进机数字孪生系统有助于提高设备可靠性、安全性和效率、为矿山、隧道等领域的掘进作业提供有力支持。

掘进机数字孪生系统,该系统具有掘进机作业的标准性、安全性,场景布置仿真度高,井下生产场景和状态逼真度强,且具有适用于液晶屏和投影的高适用性和高实用性等特点。